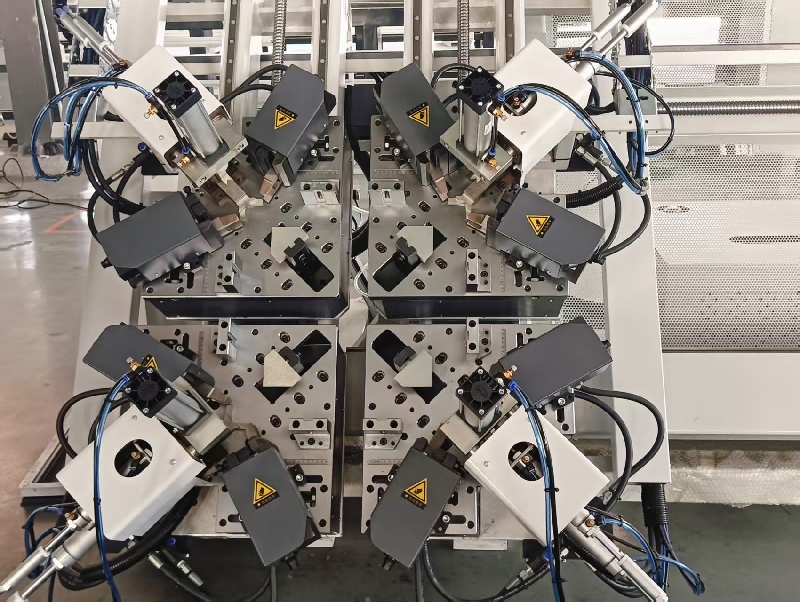

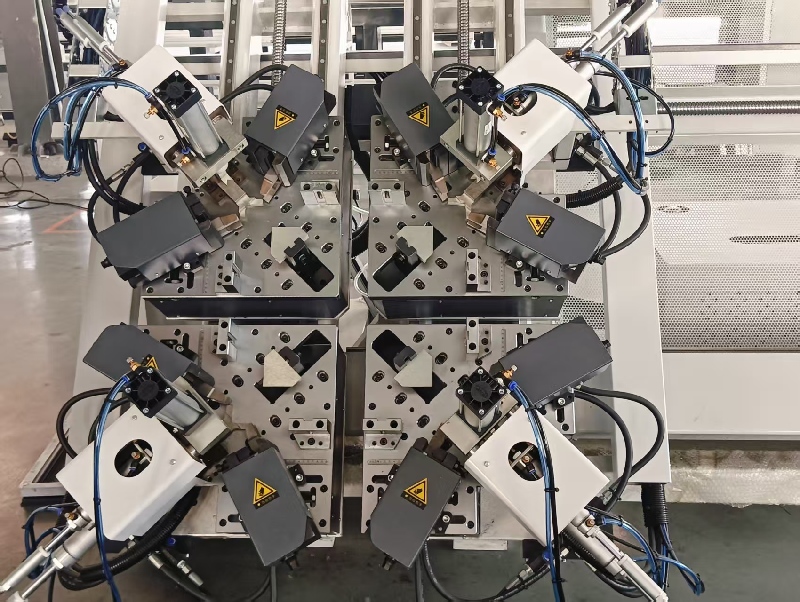

Como deve ser feita a manutenção diária da máquina de crimpagem de cantos CNC de quatro cabeças?

Como equipamento central de alta precisão para o processamento de portas e janelas de alumínio, a máquina de junção de cantos CNC de quatro cabeçotes tem sua manutenção diária diretamente impactada na precisão de usinagem, vida útil e eficiência de produção. A manutenção deve se concentrar em cinco elementos principais — limpeza, lubrificação, aperto, inspeção e calibração — e ser executada em etapas, por dia, semana, mês e trimestre. O plano específico é o seguinte:

I. Manutenção diária (5 a 10 minutos antes da inicialização / após o desligamento, itens obrigatórios)

1. Limpeza e Organização

Use uma pistola de ar comprimido ou um pano para remover cavacos de alumínio, poeira e resíduos de óleo da superfície da máquina, cabeçotes de corte em ângulo, trilhos-guia, fusos de esferas e mecanismos de fixação. Concentre-se em áreas críticas, como lâminas de corte em ângulo e ranhuras de posicionamento do suporte angular (evite o acúmulo de cavacos que causam travamentos).g desvios em curva).

Limpe a tela sensível ao toque e o painel de controle para garantir botões responsivos e telas nítidas, evitando que óleo ou poeira entre nas fendas.

Limpe as áreas circundantes, mantendo os pisos livres de detritos e óleo para evitar riscos de tropeços e acúmulo de poeira/umidade sob os equipamentos.

2. Inspeções Básicas

Sistema de suprimento de ar: Verifique a pressão do compressor de ar (deve estar estável entre 0,5 e 0,8 MPa). Verifique se há vazamentos nas mangueiras e conexões de ar. Certifique-se de que as válvulas de drenagem funcionem corretamente (para evitar a entrada de umidade que pode causar ferrugem no cilindro).

Sistema hidráulico: Verifique o nível do óleo no reservatório (entre as marcas do indicador), inspecione as mangueiras e os cilindros quanto a vazamentos e confirme se a temperatura do óleo está normal (abaixo de 60°C em condições ambientais).

Componentes Mecânicos: Verifique se as cabeças dos cantos e os blocos de fixação estão soltos. Certifique-se de que os trilhos-guia e os parafusos de avanço estejam livres de contaminação por óleo (sem fricção seca). Confirme se os interruptores de limite e os sensores estão limpos e desobstruídos.

Sistema Elétrico: Verifique se as conexões dos cabos de energia e sinal estão seguras. Certifique-se de que os plugues estejam bem apertados e não estejam superaquecendo. Teste os botões de parada de emergência para verificar se respondem corretamente e se estão funcionando.

3. Lubrificação Básica

Aplique uma pequena quantidade de lubrificante especializado (por exemplo, óleo hidráulico nº 32 ou óleo para guias de máquinas-ferramenta) em superfícies deslizantes, como guias e fusos de esferas, utilizando um pincel. Evite o atrito a seco (aplique apenas o suficiente para cobrir as superfícies — evite excessos).

Para juntas móveis, como hastes e pinos de pistões de cilindros, aplique uma pequena quantidade de lubrificante anticorrosivo (para evitar ferrugem e travamento).

II. Manutenção semanal (15 a 20 minutos antes do fechamento às sextas-feiras)

1. Limpeza e lubrificação completas

Remova a tampa da cabeça de corte da junta de canto e limpe os detritos acumulados no interior (especialmente as limalhas de alumínio perto da área de gravação do código de canto). Limpe a cabeça de corte e o punção da junta de canto com querosene ou um produto de limpeza específico. Inspecione a cabeça de corte quanto a desgaste ou lascas nas bordas (desgastes leves podem ser corrigidos com uma retífica; desgastes severos exigem a substituição).

Limpe cuidadosamente os componentes principais da transmissão, como trilhos-guia, fusos de esferas e porcas de esferas, e reaplique o lubrificante para garantir um funcionamento suave.

Limpe o filtro do tanque hidráulico e o filtro da fonte de ar (use ar comprimido para limpar o filtro; substitua-o se estiver muito obstruído).

2. Aperto e verificação de funcionamento

Use uma chave inglesa para apertar os parafusos de fixação da estrutura do equipamento, do mecanismo de junção de cantos e do mecanismo de fixação (concentre-se nas áreas frequentemente tensionadas, como a base do cilindro de junção de cantos e os parafusos de fixação do trilho guia) para evitar que se soltem devido à vibração.

Teste a precisão de posicionamento do sistema CNC: Insira dimensões de perfil comuns (por exemplo, 1000×1500 mm), inicie o processo automático de junção de cantos e verifique o posicionamento preciso em todos os quatro cantos com erro diagonal ≤1 mm (calibre imediatamente se estiver fora da tolerância).

2. Substituição de peças de desgaste e inspeção do sistema

Substitua mangueiras de ar, tubulações de óleo e vedações antigas (especialmente as vedações em áreas de alta pressão do sistema hidráulico para evitar vazamentos).

Inspecionar o desgaste das ferramentas e moldes, substituindo os componentes severamente desgastados em lotes (por exemplo, punções de canto, pinos de localização, almofadas de borracha de fixação).

Realize um diagnóstico completo do sistema CNC: faça backup dos parâmetros do sistema (para evitar a perda de dados), inspecione a funcionalidade do disco rígido e da memória e atualize o software do sistema (se houver atualizações oficiais disponíveis).

3. Comissionamento geral do equipamento

Realize um teste de operação sem carga: Ligue o equipamento e deixe-o funcionar continuamente por 30 minutos. Observe se todos os mecanismos operam suavemente, sem ruídos anormais ou travamentos, e certifique-se de que as temperaturas e pressões permaneçam dentro dos limites normais.

Realizar testes de carga: Processar juntas de canto utilizando perfis com especificações variadas (por exemplo, perfis estreitos, perfis largos, perfis isolados). Verificar se a precisão e a planicidade das juntas de canto atendem aos requisitos e, em seguida, ajustar os parâmetros do equipamento para as configurações ideais.

V. Precauções de Manutenção

Segurança em primeiro lugar: Antes da manutenção, desligue a energia, interrompa o fornecimento de ar e alivie a pressão do sistema hidráulico (pressione a válvula de alívio de pressão) para evitar o acionamento acidental do equipamento.

Especificações de lubrificação: Utilize lubrificantes específicos para cada componente (por exemplo, óleo hidráulico para sistemas hidráulicos, óleo para trilhos-guia e óleo pneumático para componentes pneumáticos). Não misture lubrificantes e evite a contaminação das superfícies usinadas.

Restrições de limpeza: Não utilize água em alta pressão para enxaguar diretamente os equipamentos (especialmente painéis de controle elétrico e telas sensíveis ao toque) para evitar a entrada de umidade que pode causar curtos-circuitos. Ao limpar ferramentas de corte, não toque diretamente nas lâminas com as mãos (para evitar cortes).

Rastreabilidade de Registros: Mantenha um registro de manutenção documentando a data de cada sessão, as atividades, os problemas identificados e as soluções (por exemplo, números de peças substituídas, parâmetros calibrados) para facilitar a resolução de problemas futuros.

Operações Profissionais: Procedimentos complexos como calibração de parâmetros de sistemas CNC, desmontagem de bombas hidráulicas ou reparos de servomotores devem ser realizados por técnicos treinados. A desmontagem não autorizada por pessoas não qualificadas é estritamente proibida.

VI. Problemas comuns e soluções rápidas (frequentemente encontrados durante a manutenção)

Sintoma da falha Causa possível Solução

Grande desvio na precisão da montagem de cantos. Acúmulo de cavacos de alumínio, lubrificação insuficiente dos trilhos-guia, desvio nos parâmetros de posicionamento. Limpe a cabeça de montagem de cantos e os trilhos-guia, lubrifique novamente e calibre os parâmetros de posicionamento.

Pressão insuficiente na montagem dos cantos; Óleo hidráulico insuficiente, vazamento interno na bomba hidráulica, mau funcionamento da válvula redutora de pressão; Complete o nível de óleo hidráulico, inspecione a bomba hidráulica e a válvula redutora de pressão e substitua os componentes danificados.

O mecanismo de fixação não funciona. Pressão de ar comprimido insuficiente, vazamento no cilindro pneumático, mau funcionamento do interruptor de limite. Ajuste a pressão de ar comprimido, inspecione as linhas de ar e o cilindro, limpe o interruptor de limite.

A tela sensível ao toque não responde Contaminação superficial por óleo/poeira, cabo de sinal solto, falha na fonte de alimentação Limpe a tela sensível ao toque, inspecione o cabo de sinal e a fonte de alimentação, reinicie o equipamento

Ruído anormal do equipamento Retificação a seco dos trilhos-guia, fuso de esferas solto, falha do motor Reaplique a lubrificação, aperte o fuso de esferas e os parafusos de fixação do motor, inspecione o motor

Verifique a estabilidade da pressão de junção de cantos: Monitore a pressão hidráulica (classificada em 15 MPa) através da tela sensível ao toque. Teste a uniformidade da pressão durante diferentes operações de junção de cantos, garantindo que não haja picos ou quedas repentinas de pressão.

3. Prevenção da ferrugem

Para superfícies metálicas expostas (por exemplo, estrutura, junção de cantos da carcaça da cabeça), limpe com um pano seco e aplique uma fina camada de óleo antiferrugem (especialmente em ambientes úmidos para evitar oxidação e ferrugem).

Inspecione o estado anticorrosivo de componentes sujeitos a desgaste, como ferramentas de corte e moldes. Aplique óleo anticorrosivo ou envolva-os com papel impermeável durante períodos de inatividade.

III. Manutenção Mensal (Última semana de cada mês, 30-40 minutos)

1. Manutenção do sistema

Sistema hidráulico: Inspecione a limpeza do óleo hidráulico (substitua imediatamente se o óleo estiver escurecido ou contiver contaminantes; limpe o reservatório e o filtro durante a troca). O óleo hidráulico deve ser trocado, em geral, a cada 6 a 12 meses (ajuste a frequência de acordo com o uso).

Sistema de suprimento de ar: Substitua os elementos filtrantes e o lubrificante na unidade receptora de ar (filtro, regulador de pressão, lubrificador). Reabasteça o lubrificador com óleo pneumático específico para garantir a lubrificação do cilindro.

Sistema Elétrico: Abra o painel de controle elétrico. Use ar comprimido (baixa pressão) para remover a poeira interna (evite curtos-circuitos causados pelo acúmulo de poeira). Verifique se os contatos dos contatores e relés estão oxidados (se estiverem muito oxidados, lixe-os ou substitua-os). Verifique se o ventilador de refrigeração está funcionando normalmente.

2. Calibração de Precisão e Inspeção de Componentes

Calibre a precisão de posicionamento do sistema CNC: Utilize um medidor de distância a laser ou uma trena para medir a distância percorrida pela cabeça de conformação de cantos. Compare essa medida com o valor exibido na tela sensível ao toque. Se o erro for superior a 0,05 mm, compense-o através dos parâmetros do sistema (requer operação por um profissional).

Inspecione o nível de desgaste da cabeça de corte e do punção para formação de cantos: Meça a espessura da aresta de corte. Se o desgaste exceder 0,2 mm ou se aparecerem rebarbas na junção do canto após a punção,