Serra de corte CNC de cabeça única para corte contínuo

As principais vantagens das máquinas de corte de alumínio, com base em seu desempenho e características de aplicação, podem ser resumidas da seguinte forma:

Alta precisão de processamento: Os modelos CNC totalmente automáticos atingem uma precisão de ±0,05-0,1 mm, com desvio angular controlado em ±0,1°, proporcionando cortes suaves e sem rebarbas que atendem às exigências de setores de ponta, como eletrônica e aeroespacial.

Alta eficiência e adaptabilidade: Os modelos, desde os manuais até os totalmente automáticos, atendem a todos os cenários de capacidade de produção. As máquinas totalmente automáticas realizam de 300 a 800 cortes por hora, atendendo a demandas de produção em lote superiores a 1.000 peças por dia.

Ampla compatibilidade de materiais: Compatível com alumínio puro, ligas de alumínio e outros materiais de alumínio, além de permitir o corte de cobre. Com a substituição de lâminas de serra especializadas, processa peças de alumínio de diversas espessuras (1-200 mm) e se adapta a condições operacionais específicas.

Operação estável e eficiente em termos energéticos: Chassi robusto e design de trilho guia de precisão minimizam a vibração. A vida útil do sistema de transmissão ultrapassa 100.000 horas com uma taxa de falhas inferior a 0,5%. Os modelos premium reduzem o consumo de energia em 30% em comparação com os equipamentos tradicionais.

Operação e manutenção fáceis: O design modular facilita a substituição rápida das lâminas de serra e dos componentes. Os modelos de ponta contam com funções inteligentes, como lubrificação automática e otimização por IA, minimizando a intervenção manual e o desperdício de material (atingindo uma taxa de utilização de 98,5%).

Segurança abrangente: Equipada com capas de proteção, botões de parada de emergência e dispositivos de proteção contra vazamentos. Alguns modelos incorporam sensores infravermelhos que interrompem automaticamente a operação quando o pessoal se aproxima da zona de corte, reduzindo os riscos operacionais.

Máquinas de corte de alumínio: equipamentos essenciais para o processamento de alumínio e um guia científico de seleção.

Nos sistemas industriais modernos, as ligas de alumínio tornaram-se materiais fundamentais nos setores da construção civil, automotivo, aeroespacial e eletrônico, devido às suas vantagens exclusivas de leveza, alta resistência e resistência à corrosão. Como equipamento essencial no processamento de alumínio, o desempenho das máquinas de corte de alumínio determina diretamente a eficiência do processo, a precisão do produto e os custos de produção. De unidades compactas operadas manualmente a sistemas inteligentes totalmente automatizados, a evolução das máquinas de corte de alumínio tem acompanhado consistentemente as atualizações industriais, servindo como uma força fundamental na expansão dos limites das aplicações do alumínio.

I. Análise Essencial de Máquinas de Corte de Alumínio: Uma Compreensão Abrangente dos Princípios à Aplicação

1. Princípio de funcionamento básico e composição

A lógica operacional central das máquinas de corte de alumínio baseia-se no conceito inovador de “peça fixa, ferramenta móvel”. Um motor elétrico aciona a ferramenta de corte, que gira em alta velocidade, trabalhando em conjunto com um sistema de alimentação de precisão para cortar e separar o alumínio. Isso resolve fundamentalmente problemas comuns no processamento tradicional, como alto consumo de energia, vibração significativa e baixa qualidade de corte. Seus principais componentes compreendem três sistemas principais: - Sistema de Potência: Normalmente utiliza servomotores CA com controle de posição de alta precisão, permitindo o ajuste flexível da velocidade com base nas propriedades do alumínio. - Sistema de Corte: Apresenta lâminas de serra revestidas com carboneto ou diamante, geralmente com 60 a 120 dentes — mais dentes resultam em superfícies de corte mais lisas. - Sistema de Controle: Utiliza módulos CNC para pré-configuração de parâmetros e ciclos automatizados; os modelos de ponta integram algoritmos de IA para otimizar os percursos de corte.

2. Tipos convencionais e cenários de aplicação

Com base nos níveis de automação e nas capacidades de processamento, as máquinas de corte de alumínio são classificadas em quatro categorias para atender a diferentes escalas de produção:

- Máquinas de corte de alumínio manuais: Dependem da alimentação, posicionamento e corte manuais. Oferecem operação flexível a um custo menor (aproximadamente ¥15.800–38.000), sendo adequadas para pequenas oficinas ou tarefas de corte esporádicas e em pequenos lotes. A precisão varia de ±0,2–0,5 mm.

Máquinas de corte de alumínio semiautomáticas: Automatizam o processo de corte, exigindo assistência manual apenas para o carregamento. Elas equilibram eficiência e custo, sendo adequadas para produção de médio volume em pequenas e médias empresas, como em operações diárias em fábricas de portas e janelas.

Máquina de corte de alumínio CNC totalmente automática: Integra alimentação, dimensionamento, fixação e descarregamento automáticos. Suporta corte multiangular (45°, 90°, etc.) com precisão de até ±0,05-0,1 mm. Realiza de 300 a 800 cortes por hora. Equipamento essencial para a produção em massa de perfis de alumínio, amplamente utilizado em componentes automotivos, fachadas de edifícios, etc. Faixa de preço: ¥50.000 a ¥200.000+.

- Máquinas de corte de alumínio especializadas: Inclui cortadoras de alta velocidade (adequadas para peças de alumínio com espessura de 1 a 10 mm, como gabinetes eletrônicos) e cortadoras para serviço pesado (capazes de processar alumínio com espessura de 100 a 200 mm para fabricação de componentes aeroespaciais), que exigem personalização para condições operacionais específicas.

3. Campos principais da aplicação

As máquinas de corte de alumínio estão presentes em todas as etapas da produção industrial:

- Construção: Corta com precisão os perfis de portas/janelas e os montantes da fachada cortina para uma integração perfeita.

- Automotivo: Processa chassis de carroceria e cubos de roda leves para atender às demandas de redução de peso.

- Eletrônica: Oferece cortes de alta precisão para dissipadores de calor e gabinetes de equipamentos.

- Aeroespacial: Atende aos rigorosos padrões de usinagem para componentes estruturais de liga de alumínio de espaçonaves.

II. Seleção Científica: Criando uma Solução de Máquina de Corte de Alumínio Sob Medida para Suas Necessidades

Ao selecionar uma máquina de corte de alumínio, evite a ideia equivocada de que “especificações mais altas são sempre melhores”. Em vez disso, estabeleça um sistema de avaliação abrangente centrado nos requisitos de processamento, custos operacionais e serviço pós-venda. As seis dimensões principais a seguir são considerações essenciais para garantir a adequação do equipamento.

1. Atender com precisão aos requisitos de processamento

As necessidades de processamento constituem o ponto de partida lógico para a seleção. Três parâmetros principais devem ser claramente definidos:

- Parâmetros do material: Identifique o tipo de alumínio (alumínio puro, liga de alumínio, tubos/barras/chapas de alumínio), a espessura e as dimensões da seção transversal. Por exemplo, o corte de perfis de alumínio de 120 mm × 80 mm requer equipamentos que atendam às especificações máximas de corte. Embora o corte de cobre possa ser compatível, o corte de aço inoxidável exige lâminas de serra especiais e velocidades de rotação reduzidas.

Requisitos de precisão: Os setores eletrônico e aeroespacial exigem modelos CNC (tolerância de ±0,1 mm). Perfis arquitetônicos padrão podem usar modelos semiautomáticos com precisão ligeiramente inferior. A precisão angular é igualmente crítica — as juntas de portas/janelas exigem controle de erro angular de ±0,1°.

Requisitos de capacidade de produção: Calcule a produção média diária. Para menos de 500 peças por dia, modelos semiautomáticos são suficientes; acima de 1.000 peças por dia, é necessário equipamento CNC totalmente automático. Evite dimensionamento excessivo (desperdício de energia) ou insuficiente (sobrecarga).

2. Concentre-se nos parâmetros de desempenho principais

Os parâmetros de desempenho determinam diretamente a qualidade e a eficiência do processamento. Priorize quatro indicadores-chave:

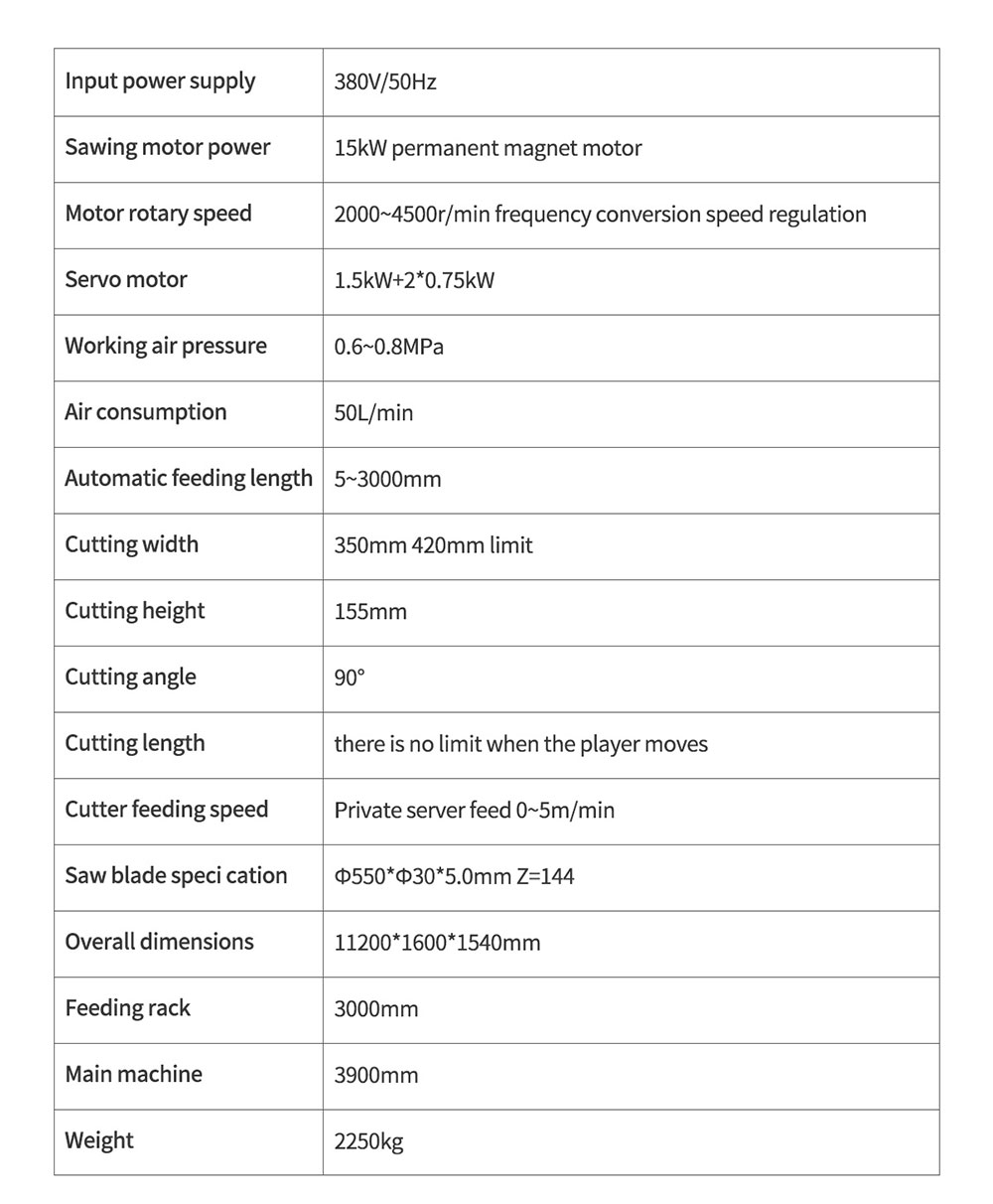

- Sistema de acionamento: A potência do motor varia de 1,5 a 15 kW. Selecione de 1,5 a 5 kW para equipamentos de pequeno porte e de 5 a 15 kW para equipamentos de grande porte. Dê preferência aos servomotores, que oferecem velocidade de resposta e precisão de controle superiores em comparação aos motores assíncronos padrão.

A evolução das máquinas de corte de alumínio — da operação manual ao corte inteligente — representa a jornada da automação industrial. Selecionar a máquina de corte de alumínio adequada não se resume à compra de equipamentos; é um passo crucial na construção de um sistema de produção eficiente. Ao adequar precisamente os requisitos de processamento, focar no desempenho essencial e priorizar o suporte pós-venda, as empresas podem evitar o desperdício de recursos, garantindo melhorias simultâneas na qualidade e na eficiência do processo. No mundo atual, onde as aplicações de ligas de alumínio são cada vez mais difundidas, uma máquina de corte de alumínio bem escolhida se tornará uma poderosa aliada no fortalecimento da competitividade da empresa.

Sistema de energia: Potência do motor 1,5-15kW (pequena escala 1,5-5kW, serviço pesado 5-15kW). Os servomotores são preferidos para velocidade de resposta superior e precisão de controle.

Parâmetros de corte: Diâmetro da lâmina de serra de 120 a 500 mm (adequado à espessura de corte), velocidade de rotação de 3000 a 4500 rpm (especializada para liga de alumínio), velocidade de avanço de 20 a 30 m/min para materiais finos e de 5 a 10 m/min para materiais espessos.

Estrutura Estável: Estrutura resistente + trilhos guia de precisão, fixação de material pneumático/hidráulico para evitar desvios, vida útil do sistema de transmissão superior a 100.000 horas com taxa de falhas abaixo de 0,5%.

Funcionalidades inteligentes: Inclui pulverização automática de óleo (reduz a aderência de cavacos de alumínio), otimização por IA (atinge 98,5% de aproveitamento do material), compatibilidade com múltiplas especificações (acomoda mais de 1.000 tipos de perfis) e muito mais.

A aplicação de máquinas de corte de alumínio permeia todos os aspectos da produção industrial: no setor da construção civil, elas permitem o corte preciso de perfis de portas e janelas e de esquadrias de fachadas cortina, garantindo juntas perfeitas; na indústria automotiva, atendem às exigências de redução de peso, processando chassis de carroceria, cubos de rodas e outros componentes; na indústria eletrônica, proporcionam cortes de alta precisão para dissipadores de calor e carcaças de equipamentos; e na indústria aeroespacial, atendem aos rigorosos padrões de usinagem para componentes estruturais de liga de alumínio em espaçonaves.

Os requisitos de processamento servem como ponto de partida lógico para a seleção de equipamentos, o que exige o esclarecimento de três parâmetros principais:

- Especificações do material: Identifique o tipo de alumínio (alumínio puro, liga de alumínio, tubos/barras/chapas de alumínio), a espessura e as dimensões da seção transversal. Por exemplo, o corte de perfis de alumínio de 120 mm × 80 mm exige a seleção de equipamentos com capacidade máxima de corte. Embora o corte de cobre possa ser compatível, o processamento de aço inoxidável exige lâminas de serra especiais e velocidade de rotação reduzida.

Requisitos de precisão: Os modelos CNC (tolerância de ±0,1 mm) são essenciais para aplicações eletrônicas e aeroespaciais. Máquinas semiautomáticas com precisão ligeiramente inferior são suficientes para perfis arquitetônicos padrão. A precisão angular é igualmente crítica — as juntas de portas/janelas exigem controle de tolerância de ±0,1°.

Requisitos de capacidade de produção: Calcule a produção média diária. Para menos de 500 peças por dia, modelos semiautomáticos são suficientes; acima de 1.000 peças por dia, é necessário equipamento CNC totalmente automático. Evite dimensionamento excessivo (desperdício de energia) ou insuficiente (sobrecarga).

2. Concentre-se nos parâmetros de desempenho principais

Os parâmetros de desempenho determinam diretamente a qualidade e a eficiência do processamento. Priorize estas quatro métricas:

- Sistema de alimentação: A potência do motor varia de 1,5 a 15 kW. Selecione de 1,5 a 5 kW para equipamentos de pequeno porte e de 5 a 15 kW para equipamentos de grande porte. Dê prioridade aos servomotores, que oferecem velocidade de resposta e precisão de controle superiores em comparação aos motores assíncronos padrão.

- Parâmetros de corte: Os diâmetros das lâminas de serra variam normalmente de 120 a 500 mm, de acordo com a espessura do material; a velocidade de rotação recomendada é de 3000 a 4500 rpm (para liga de alumínio). As taxas de avanço devem ser de 20 a 30 m/min para materiais finos (<10 mm) e reduzidas para 5 a 10 m/min para materiais espessos (>50 mm) para proteger a lâmina de serra.

- Estrutura estável: Apresenta uma estrutura robusta com design de trilho guia de precisão, combinada com sistemas de fixação de material pneumáticos/hidráulicos para evitar o deslocamento do material durante o corte. Equipamentos de alta qualidade possuem sistemas de transmissão com vida útil superior a 100.000 horas e taxas de falha inferiores a 0,5%.

- Recursos inteligentes: Os modelos de ponta incorporam sistemas automáticos de pulverização de óleo para reduzir a adesão de cavacos de alumínio, funções de otimização por IA que aumentam a utilização do material para 98,5% e sistemas de compatibilidade com múltiplas especificações, adaptáveis a mais de 1.000 tipos de perfis.

3. Avaliação dos custos de segurança e manutenção

Os custos operacionais a longo prazo e a segurança são igualmente críticos:

- Recursos de segurança: Os componentes essenciais incluem proteções, botões de parada de emergência e dispositivos de corrente residual (DR). Alguns modelos de ponta incorporam sensores infravermelhos que interrompem automaticamente a operação quando detectam a presença de uma pessoa na zona de corte.

- Facilidade de manutenção: Priorize projetos modulares para fácil substituição de componentes críticos, como lâminas de serra e rolamentos. Entenda a vida útil da lâmina (as lâminas de liga padrão duram de 300 a 500 horas); substitua imediatamente ao encontrar cortes bruscos ou ruídos anormais.

- Eficiência energética: Produtos de empresas de alta tecnologia de nível nacional normalmente reduzem o consumo de energia em 30% em comparação com os modelos tradicionais, resultando em economias significativas de eletricidade a longo prazo.

4. Avaliação da marca e do serviço pós-venda

Como equipamento industrial, o serviço pós-venda impacta diretamente a continuidade da produção:

- Seleção de Marcas: Priorize fabricantes certificados com ISO 9001, CE, etc., como a Deshang Environmental (líder em engenharia de precisão), a Jiangyin Haiqing (especialista em estabilidade para a indústria pesada) e a Wuxi Weien (pioneira em manufatura inteligente). Entre seus clientes estão empresas renomadas como a China State Shipbuilding Corporation e a Tesla.

Garantias de serviço: Os componentes principais devem ter garantia de 1 a 2 anos. É necessário um tempo de resposta de 24 horas, com mais de 80% dos problemas resolvidos remotamente. Para problemas complexos, os engenheiros devem chegar em até 48 horas. Alguns fabricantes oferecem treinamento gratuito para operadores e tutoriais em vídeo para reduzir os custos de capacitação da equipe.

5. Verificar o desempenho real da usinagem

Além das especificações, os testes no local oferecem a avaliação mais direta: leve peças representativas para cortes de teste e observe se os cortes são suaves e sem rebarbas, e se as tolerâncias dimensionais estão dentro das faixas aceitáveis. Deixe a máquina funcionando continuamente por uma hora para avaliar se ela apresenta vibração perceptível ou ruído anormal, e se a interface é intuitiva e fácil de usar.

6. Equilibrar orçamento e relação custo-benefício

produtos relacionados

Notícias relacionadas

submetido com sucesso

Entraremos em contato com você o mais breve possível