Guia passo a passo para processamento de portas, janelas e paredes-cortina de alumínio

O alumínio tornou-se o material de escolha para portas, janelas e fachadas-cortina na construção moderna, graças à sua leveza, resistência à corrosão e flexibilidade de design. O processamento do alumínio nesses componentes de construção é um processo sistemático que combina engenharia de precisão, rigoroso controle de qualidade e aderência aos padrões da indústria. Abaixo, apresentamos uma análise detalhada das principais etapas envolvidas na fabricação de portas, janelas e fachadas-cortina de alumínio.

1. Preparação e inspeção de matéria-prima

O primeiro passo na cadeia de processamento é selecionar e inspecionar matérias-primas de alta qualidade para garantir que o produto final atenda aos requisitos estruturais e estéticos.

Seleção de Perfis de Alumínio: Os fabricantes normalmente utilizam ligas de alumínio da série 6000 (por exemplo, 6063, 6061) devido à sua excelente extrudabilidade, resistência e resistência à corrosão. Os perfis são escolhidos com base na finalidade do produto — por exemplo, perfis mais espessos para estruturas de fachadas-cortina de suporte de carga e perfis mais finos para janelas residenciais.

Inspeção de Qualidade: Os perfis brutos passam por verificações rigorosas para verificar as dimensões (comprimento, largura, espessura), a condição da superfície (sem arranhões, amassados ou oxidação) e a composição do material (por meio de testes espectrométricos). Somente os perfis que atendem às normas ASTM, GB ou outras normas regionais passam para a próxima etapa.

Preparação de materiais auxiliares: Outros componentes, como vidro (temperado, duplo ou Low-E), ferragens (dobradiças, fechaduras, maçanetas), selantes (silicone, juntas de EPDM) e fixadores (parafusos de aço inoxidável) também são inspecionados quanto à qualidade e compatibilidade.

2. Corte e Dimensionamento de Perfis de Alumínio

Depois que as matérias-primas são aprovadas, os perfis de alumínio são cortados em comprimentos e formatos precisos usando equipamentos especializados — essa etapa é essencial para garantir a montagem adequada posteriormente.

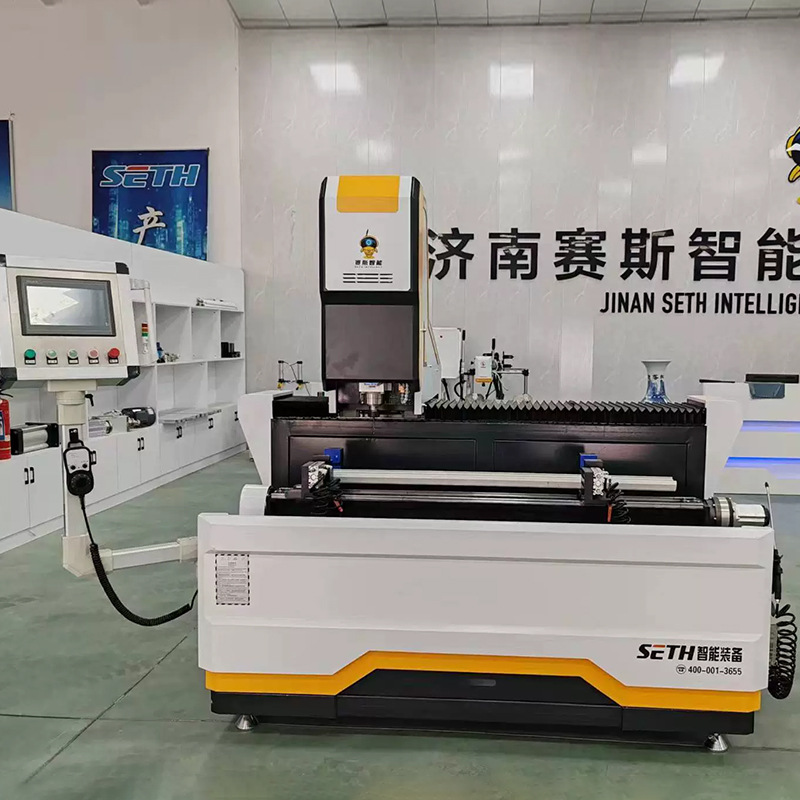

Equipamentos utilizados: Ferramentas comuns incluem máquinas de corte CNC (Controle Numérico Computadorizado), serras de esquadria e serras circulares com lâminas diamantadas. Máquinas CNC são preferidas para projetos complexos ou de alto volume, pois oferecem precisão de ±0,1 mm.

Especificações de Corte: Os perfis são cortados de acordo com desenhos técnicos detalhados. Por exemplo, caixilhos de janelas exigem cortes em esquadria a 45° para juntas de canto, enquanto montantes de fachadas-cortina (caixilhos verticais) são cortados para corresponder à altura do piso do edifício.

Rebarbação: Após o corte, as bordas dos perfis são rebarbadas (alisadas) com lixadeiras ou ferramentas manuais para remover rebarbas afiadas. Isso evita ferimentos durante a montagem e garante uma vedação firme na união dos componentes.

3. Puncionamento, perfuração e entalhe

Para acomodar ferragens, fixadores e vidro, os perfis de alumínio passam por punções, perfurações ou entalhes para criar furos, ranhuras ou reentrâncias.

Puncionamento: Máquinas de puncionamento CNC criam furos uniformes para dobradiças, fechaduras ou sistemas de drenagem. Por exemplo, caixilhos de janelas (peças móveis) são puncionados para se encaixarem em mecanismos de maçaneta, enquanto perfis de fachadas-cortina recebem furos para fixação de painéis de vidro.

Perfuração: Máquinas de perfuração (geralmente controladas por CNC) fazem furos precisos para fixadores, como parafusos que conectam montantes de muros-cortina às estruturas dos edifícios. O tamanho e a posição dos furos são determinados por cálculos de carga para garantir a estabilidade estrutural.

Entalhes: Entalhes (rebaixos) são cortados em perfis para permitir juntas de canto ou para encaixar componentes auxiliares. Por exemplo, perfis de caixilhos de janelas são entalhados para acomodar juntas de EPDM, que vedam as folgas entre o caixilho e o vidro.

Verificação de qualidade: após esta etapa, cada perfil é inspecionado para confirmar se o tamanho, a posição e a profundidade do furo atendem aos requisitos do projeto. Qualquer erro aqui pode levar ao desalinhamento durante a montagem.

4. Tratamento de superfície

Perfis de alumínio requerem tratamento de superfície para aumentar a durabilidade, a resistência à corrosão e a estética. A escolha do tratamento depende do ambiente do produto (por exemplo, áreas costeiras exigem maior proteção contra corrosão) e das preferências de design.

Anodização: Um dos tratamentos mais comuns, a anodização envolve a imersão de perfis em uma solução eletrolítica para criar uma camada espessa e porosa de óxido na superfície. Essa camada é então tingida (em cores como preto, prata ou bronze) e selada para aumentar a resistência a arranhões. Superfícies anodizadas são ideais para áreas de alto tráfego ou aplicações externas.

Revestimento em pó: os perfis são pulverizados eletrostaticamente com um pó seco (poliéster, epóxi ou resinas híbridas) e depois curados em um forno a 180–220 °C. O revestimento em pó oferece uma ampla gama de cores e texturas (fosco, brilhante ou texturizado) e proporciona excelente resistência aos raios UV e às intempéries.

Revestimento de Fluorcarbono (PVDF): Para aplicações ultraduráveis (por exemplo, fachadas-cortina de edifícios altos), são utilizados revestimentos de PVDF. Este processo envolve a aplicação de uma tinta à base de fluoropolímero em múltiplas camadas, o que proporciona resistência superior ao desbotamento, corrosão e danos químicos. Perfis revestidos com PVDF podem durar até 20 anos em ambientes agressivos.

Inspeção pós-tratamento: os perfis tratados são verificados quanto à espessura do revestimento (por meio de medidores magnéticos), consistência da cor e adesão (usando testes de risco ou impacto) para garantir a conformidade com padrões como AAMA 2605 (para revestimentos de alto desempenho).

5. Montagem de Componentes

Nesta etapa, perfis de alumínio processados, vidro, ferragens e selantes são montados em portas, janelas ou unidades de parede cortina acabadas.

Montagem de Molduras: Para portas e janelas, perfis cortados e tratados são unidos nos cantos usando técnicas como fixação mecânica (parafusos), colagem adesiva (silicone estrutural) ou fusão térmica (para compósitos de PVC e alumínio). As molduras de fachadas-cortina são montadas em unidades maiores (painéis) conectando montantes e travessas (molduras horizontais) com parafusos ou rebites.

Instalação do vidro: Os painéis de vidro são cuidadosamente colocados nas ranhuras da esquadria. Dependendo do projeto, o vidro é fixado por juntas de EPDM (para janelas residenciais) ou selante de silicone estrutural (para fachadas-cortina, que requerem um período de cura de 24 horas). Unidades de vidro duplo ou triplo são instaladas com espaçadores para manter a estanqueidade e o isolamento térmico.

Montagem de ferragens: componentes de ferragens — como dobradiças de portas, fechaduras de janelas, painéis de acesso para fachadas e maçanetas — são fixados às estruturas montadas. Esta etapa requer alinhamento preciso para garantir um funcionamento suave; por exemplo, as dobradiças são ajustadas para garantir que as portas abram uniformemente, sem ceder.

Vedação e impermeabilização: Os vãos entre caixilhos, vidros e estruturas do edifício são vedados com selante de silicone ou fita de espuma para evitar vazamentos de água, infiltração de ar e ruído. Os furos de drenagem também são limpos para garantir o escoamento adequado da água, especialmente em fachadas externas.

6. Testes e Inspeções de Qualidade

Antes de sair da fábrica, cada porta, janela ou unidade de parede cortina de alumínio passa por testes abrangentes para garantir que atenda aos padrões de desempenho e segurança.

Teste de Carga Estrutural: As unidades de fachada-cortina são testadas para suportar cargas de vento, cargas de neve e forças sísmicas usando equipamentos especializados. Por exemplo, um teste em túnel de vento simula ventos fortes para verificar se há deformação da estrutura ou deslocamento do vidro.

Testes de Estanqueidade à Água e ao Ar: As unidades são submetidas a testes de pulverização de água (para simular chuva forte) e testes de pressão de ar (para medir vazamentos de ar). Para janelas, isso envolve colocar a unidade em uma câmara de teste e monitorar a penetração de água ou o fluxo de ar — somente unidades com taxas de vazamento abaixo dos limites da indústria (por exemplo, ≤ 0,1 m³/(h·m)) são aprovadas.

Teste de funcionalidade: portas e janelas são testadas para garantir uma operação suave — as fechaduras devem engatar facilmente, os caixilhos devem deslizar ou balançar sem atrito e os acessórios devem suportar o uso repetido (por exemplo, mais de 10.000 ciclos de abertura/fechamento).

Inspeção visual: as verificações finais incluem a verificação do acabamento da superfície (sem lascas ou desbotamento da cor), alinhamento dos componentes (as armações estão quadradas, o vidro está centralizado) e rotulagem (códigos do produto, conformidade com os padrões).

7. Embalagem e Envio

Depois de passar por todos os testes, os produtos acabados são embalados para protegê-los durante o transporte para os canteiros de obras.

Materiais de embalagem: As unidades são envoltas em películas protetoras (para evitar arranhões) e embaladas em caixotes de madeira ou caixas de papelão com inserções de espuma. Os painéis de parede-cortina, que são maiores e mais pesados, costumam ser fixados em paletes com cintas para evitar deslocamentos.

Etiquetagem: Cada pacote é etiquetado com informações do produto (número do modelo, dimensões, quantidade), endereço de destino e instruções de manuseio (por exemplo, “Manter na vertical”, “Frágil”).

Planejamento Logístico: Os produtos são enviados por caminhões, navios ou contêineres, dependendo da localização do projeto. Para projetos de fachadas-cortina de grande porte, os cronogramas de envio são coordenados com o canteiro de obras para garantir entrega e instalação pontuais.